The 6S lean management originates from methodology created by Toyota Production System between the years of 1948 and 1975. This procedure enabled the Japanese company to produce higher quality products faster with less waste and inventory than the competitors.

While the fundamentals of 6S management were created decades ago, the benefits of the methodology persist even in today’s conditions. With digital tools like Resco Inspections+ and Resco Forms+, companies can make 6S processes smoother and more efficient, keeping workspaces safer and ensuring everything runs according to plan. So, what are the core principles of the 6S in manufacturing?

What is 6S

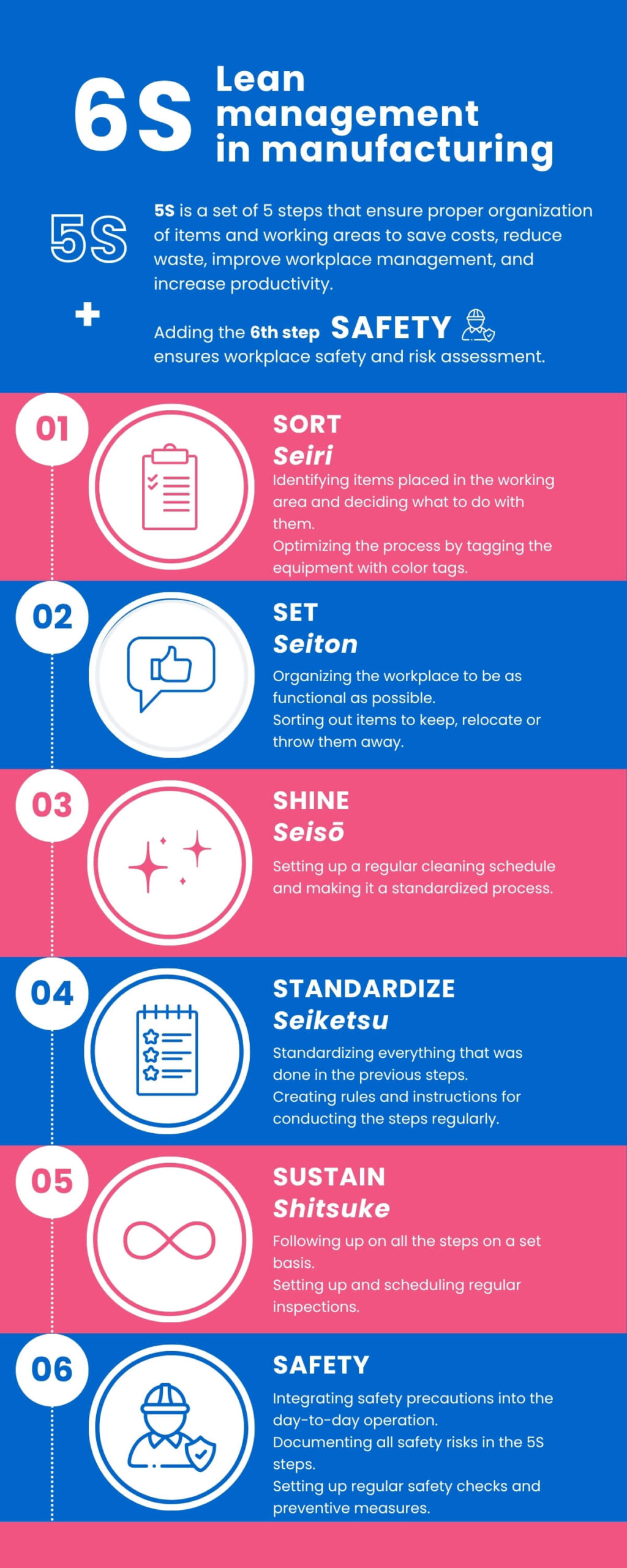

6S is an expanded version of the 5S lean management methodology, commonly used in manufacturing and complex workplace environments to streamline operations. Originally, 5S involves five essential steps: Sort, Set in Order, Shine, Standardize, and Sustain. These are aimed at reducing waste, cutting costs, enhancing efficiency, and improving productivity through better workplace organization.

6S builds on these foundational practices by adding a sixth principle: Safety.

This emphasizes the importance of maintaining a work environment that protects both the health and safety of employees. Together, these six principles help businesses create cleaner, safer, and more organized workplaces. This is particularly beneficial in manufacturing settings, where processes and asset management can be highly complex.

What are the benefits of 6S in production?

De implementatie van 6S in de productie kan leiden tot een aantal belangrijke voordelen en fabrikanten gebruiken de methodologie om enkele van de meest kritieke pijnpunten op te lossen. Het gestandaardiseerde beheer van items en de werkplek helpt bij het bereiken:

Kostenbesparingen en beter afvalbeheer

6S helpt bij het voorspellen en plannen van het onderhoud van het gereedschap, het weggooien van ongebruikte items en het efficiënt gebruik van onderdelen met een beperkte houdbaarheid (bijv. chemicaliën of batterijen). Deze praktijk maakt het mogelijk om investeringen, bestellingen en kosten te optimaliseren.

Hogere efficiëntie en minder machinestilstand

Thanks to the effective organization of work items, managers and employees have a better overview of what equipment they use, when, and how often. With the help of Resco Steps+, they can also create clear step-by-step instructions for organizing tools and workspaces efficiently. This allows them to store the most-used components closer to the shop floor, order missing equipment in advance, or integrate predictive maintenance to prevent machine breakdown.

Hogere productiekwaliteit

When work area is clear, the workplace is safe, and components are on reach, manufacturers can focus more on the quality of assembled products. If using inspections software to follow 6S manufacturing, it is easier to integrate it also for quality audits. Additionally, with Resco Docs+, companies can automate the creation and management of quality reports, ensuring that all compliance records are properly documented and easily accessible. This brings further benefits in maintaining and increasing customer satisfaction and company’s results.

Minder stressvolle omgeving voor werknemers en betere samenwerking

Een goed geïntegreerde 6S werkplekorganisatie omvat documentatie, gidsen en handleidingen voor werknemers. Kennis die wordt omgezet in stapsgewijze workflows stelt werknemers in staat om de normen gemakkelijker te volgen en ervoor te zorgen dat ze de beste praktijk volgen. De praktijk vermindert de stress en zorgt ook voor een betere introductie omdat handleidingen en gidsen direct beschikbaar zijn voor nieuwkomers.

Minder ongevallen/veiligheidstoename

Wanneer de6e S – veiligheid – wordt gevolgd, kunnen managers werken aan het minimaliseren van korte- en langetermijngevaren die de fysieke en mentale gezondheid van werknemers kunnen bedreigen. Werknemers voelen zich veiliger, wat leidt tot een betere concentratie en minder stress.

6S Productieprincipes in detail

Het 6S-concept in productie is gebaseerd op deze zes stappen:

Download the infographic in PDF: 6S Lean Management Explanation

Veiligheid

Hoewel dit als laatste stap aan de oorspronkelijke 5S-procedure is toegevoegd, gaan we het eerst over veiligheid hebben.

Het is tegenwoordig een kritisch onderwerp, vaak vereist door wettelijke voorschriften. Veiligheidsmaatregelen moeten een van de belangrijkste processen zijn die geïntegreerd zijn in de dagelijkse werkzaamheden, vooral in meer gevaarlijke omgevingen. Zoals productiefabrieken.

Met de veiligheidsstap in 6S lean management wil je de werkplek veiliger maken voor werknemers. Het beperken van gevaren en bijna-ongelukken begint met de identificatie ervan.

Documenteer alle veiligheidsrisico’s tijdens elke fase van het 5S-management en je bent goed op weg om de werkomstandigheden te verbeteren. Voer daarna regelmatige veiligheidscontroles en preventieve maatregelen uit om de gevaren in de toekomst zo laag mogelijk te houden.

Sorteren (Seiri)

Do you know where all the tools and components that workers use are located? How many of them do you store and which ones you don’t use at all? No? The fundamental process of the 6S, sorting, is specifically designed to find out all this information.

Je moet de items in het werkgebied identificeren om te beslissen wat je ermee gaat doen. Optimaliseer het proces door de apparatuur te taggen met kleurlabels of met inspectiesoftware.

Is het item overbodig? Label het met rood voor verdere verwerking. Is de apparatuur verkeerd geplaatst en moet deze in een andere werkruimte worden geplaatst? Kies een andere tag om het verschil te visualiseren.

Checklist onderhoud apparatuur

Download een gratis sjabloon voor de onderhoudscontrolelijst van apparatuur als leidraad voor werknemers die apparatuur inspecteren.

Set (Seiton)

Nadat je hebt uitgezocht welke spullen je moet houden, verplaatsen of weggooien, is het tijd om dat te doen. Richt de werkplek zo functioneel mogelijk in.

Vaak gebruikte apparatuur moet snel toegankelijk zijn voor werknemers. Houd er rekening mee dat opgeslagen items de bewegingsruimte niet mogen blokkeren en geen risico’s voor werknemers mogen inhouden (bijv. voorraad opgeslagen op hoogte zonder valbeveiliging).

Het is ook nuttig om het proces vanaf het begin te documenteren om de efficiëntie te behouden.

Het is moeilijker om achteraf handleidingen en gidsen op te schrijven. Soms vergeet je een belangrijke stap die een risico kan vormen voor de volgende inspectie. Of je moet vanaf het begin beginnen omdat het proces onvolledig is.

Nogmaals, je kunt de richtlijnen op papier bijhouden, in excelbladen, of ook overwegen om mobiele formulieren te gebruiken. Kies wat het beste bij je bedrijf past.

Schijn (Seisō)

Laat de werkplek ‘glimmen’ in de volgende stap van het 6S lean managementprincipe. Het is tijd voor een goede schoonmaakprocedure om de ruimte netjes en opgeruimd te maken.

Je moet een regelmatig schoonmaakschema opstellen om ervoor te zorgen dat het niet slechts een eenmalige actie is, maar een gestandaardiseerd proces dat in de toekomst wordt gevolgd.

Standaardiseren (Seiketsu)

Dit is het moment waarop je je voordeel kunt doen met de documentatie en aantekeningen die je in de vorige stappen hebt gemaakt.

Het is noodzakelijk om alles wat je doet tijdens het sorteren, opzetten, schoonmaken en de veiligheidsfase te standaardiseren. Dat betekent dat je regels en instructies moet opstellen om de stappen regelmatig uit te voeren.

Het is misschien de moeilijkste stap in 6S, maar als je het goed hebt uitgevoerd, zul je nog jaren profijt hebben van het proces.

Schrijf instructies op voor mensen en niet in een vage officiële taal. Gebruik geen vage beschrijvingen, maar wees specifiek en beschrijvend. Het zijn de werknemers die ze zullen lezen. Hoe beter je de handleiding schrijft, hoe makkelijker hij te volgen zal zijn.

Volhouden (Shitsuke)

Als je alle bovenstaande stappen hebt doorlopen, geweldig. Je bent op weg om 6S lean management in je bedrijf te implementeren. Maar consistentie is hier koning.

Je moet de komende dagen, weken, maanden en jaren opvolgen om er de vruchten van te plukken. Organiseer en plan regelmatige inspecties voor 6S-management en maak er een routine van voor je team.

Maak er een onderdeel van. Wijs individuele taken toe aan specifieke werknemers. Je kunt werknemers en managers helpen met checklists om alle stappen bij te houden.

Praat ook met je werknemers over de voordelen die 6S-beheer van de werkplek met zich meebrengt. Als ze zich bewust zijn van de voordelen, zullen ze enthousiast zijn om de inspecties regelmatig uit te voeren.

5S vs. 6S: What is better for you?

Tegenwoordig staat veiligheid in de meeste industrieën op de voorgrond. Hoewel 5S zijn voordelen al tientallen jaren heeft bewezen, moet je er zeker voor gaan als je veiligheidsmaatregelen kunt integreren in de stappen van lean management.

Starting with a 6S program in your company

The 6S methodology proved to be a very effective in manufacturing over years. If you haven’t started with its implementation, it might be the time. By implementing 6S principles and practices, you can create high-quality products with lower budget, produce less waste, and save more time.

If you want to proceed faster, an inspection software can automate various processes within the 6S procedure thanks to checklists, mobile forms, inspection reports, or job assignments. For example, with a tailor-made 6S checklist, your employees can check if all necessary steps were completed correctly and in the right order. You can find free manufacturing checklists in Resco template library.

Digitalization of these processes also enhances data collection standardization and offers real-time updates for managers and supervisors, who can then further streamline required procedures. You can start with a free 30-day trial of Resco Inspections+, allowing you to streamline safety inspections and optimize 6S methodology with digital checklists and automated reporting.